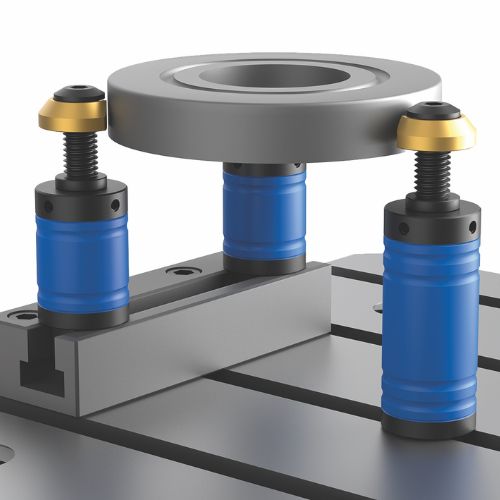

El proceso de la espuma estructural es similar al moldeo a presión convencional con excepción del hecho de que un elemento espumante, por lo general nitrógeno gaseoso, se mezcla con el polímero derretido y se inyecta en un molde a baja presión. Durante la inyección el molde no se llena totalmente ni se rellena el volumen del molde con resina como sucedería con el moldeado a alta presión. Inmediatamente después de la inyección se permite a la mezcla de gas/polímero expandirse para rellenar el volumen del molde y para crear una pieza plástica, rígida y de densidad reducida.

Cabe destacar que los productos de espuma estructural se pueden utilizar para substituir la madera, el concreto, los metales, la fibra de vidrio, y los plásticos sólidos en una variedad de usos y en diferentes giros.

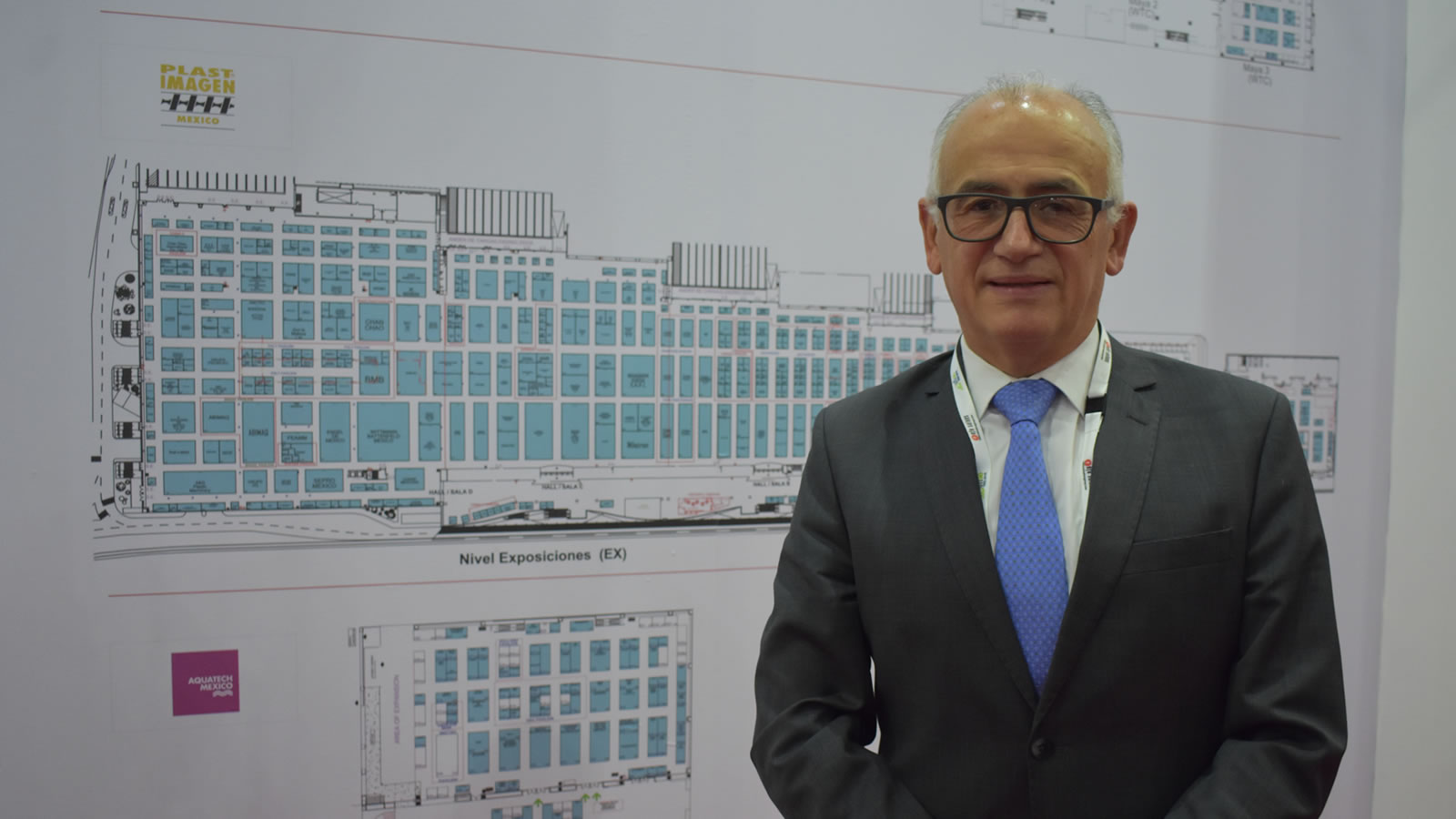

“Con la innovación en nuestro proceso, se pueden sustituir diferentes materiales como lo es el acero, aluminio y otros plásticos para diferente sectores industriales”, puntualizó Adrián Galván, Gerente de Ventas de Horizon Plastics, quien agregó que actualmente se están llevando acabo algunos proyectos para sustituir algunas piezas metálicas por sus plásticos.

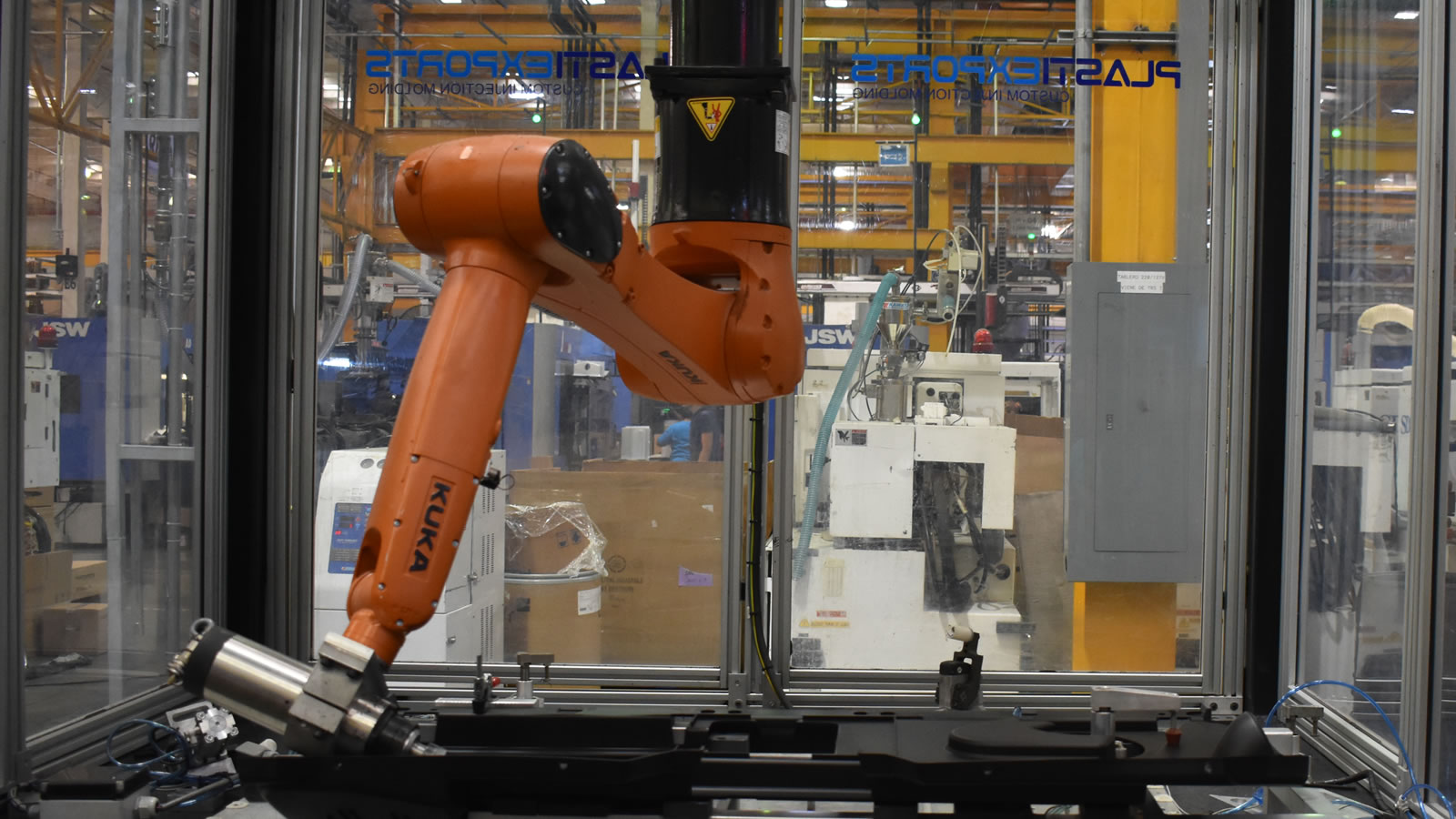

“Con nuestra amplia diversidad en maquinaria (incluyendo la máquina de plástico estructural más grande del mundo) podemos hacer partes desde las que pueden sostener en la palma de su mano hasta enormes piezas que no caben en su camioneta pick-up. Nuestro proceso de moldeo a baja presión permite moldear muchas partes pequeñas al mismo tiempo o piezas muy grandes, usando moldes de aluminio de bajo costo”, comentó el directivo.

Cabe señalar que la compañía tiene una capacidad instalada para transformar hasta 30 millones de libras al año de materia prima en piezas finales.

Tecnología innovadora

“La tecnología que utilizamos es única en México y fue creada y desarrollada en nuestra matriz en Canadá”, dijo Galván, quien recalcó que sus piezas ofrecen grandes beneficios con respecto a la inyección de plástico tradicional que es de alta presión: entre ellas la rigidez, la mayor resistencia y la grandeza de las mismas piezas.

“Las partes de plástico estructural son más ligeras y menos costosas que otros métodos de moldeo ya que usan menos resina”, dijo.

Cabe destacar que la compañía trabaja con diferentes tipos de materiales, como lo es el polipropileno de alta y baja densidad, el polietileno de alta y baja densidad, elastómeros, ABS, policarbonato, poliestireno de alto impacto, ABS con policarbonato, entre otros, y mucho depende del tipo de pieza que requiera el cliente y conforme a ello se decide qué materia utilizar.

“Hoy en día mucha empresas traen piezas de plásticos estructurales de Estados Unidos, pero con nosotros lo pueden tener en México”, comentó Galván.

En breve

País de origen: Canadá

Inicio de operaciones en NL: 2013

Productos elaborados: Piezas plásticas para el sector automotriz y electrodomésticos, tarimas, productos comerciales y contenedores.