La tendencia de la industria actual es la búsqueda de una mayor productividad, optimizando el tiempo de operación y procesos de producción para generar competitividad. Para alcanzar estos objetivos es necesario implementar un control automático de los procesos. Para lograrlo, es necesaria la obtención de datos del proceso productivo, con el fin de analizarlos para la toma de decisiones de control con el apoyo de tecnología.

De acuerdo con el estudio anual de Deloitte Automation with intelligence 2022, el 74% de 479 empresas encuestadas han implementado la automatización robótica en sus procesos. De igual manera, más del 87% han acelerado su inversión en servicios de automatización alojados en la nube en el último año.

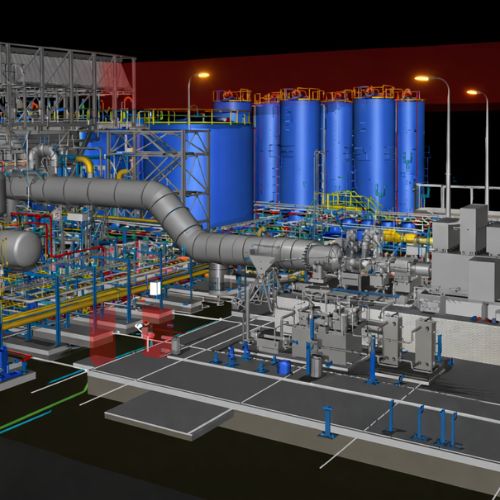

Un ejemplo de cómo se pueden lograr esos objetivos es el de BASF, empresa química. Al momento de la creación de su subestación eléctrica en Texas, se alió con Schneider Electric para la implementación del EcoStruxure Asset Advisor, para obtener la capacidad de anticipar y resolver problemas antes de que se conviertan en incidentes graves, mitigando los riesgos de seguridad y evitando que se generen tiempos de inactividad no planificados, pérdidas operativas e intervenciones de mantenimiento costosas.

Con la mirada de industria 4.0 en la automatización de las empresas, es necesario garantizar un suministro de energía de calidad, que no sólo garantice la continuidad eléctrica, si no, que logre eficientar el proceso productivo y otorgar la capacidad de autodiagnóstico.