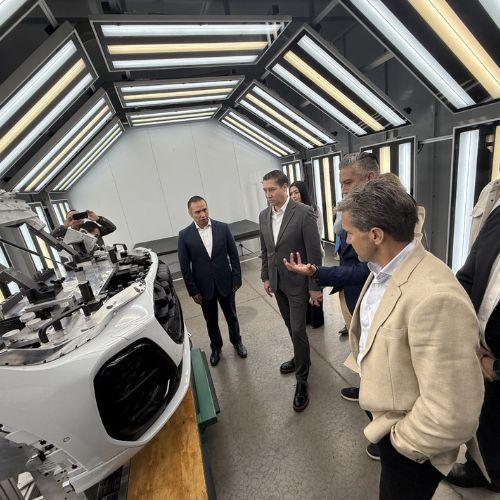

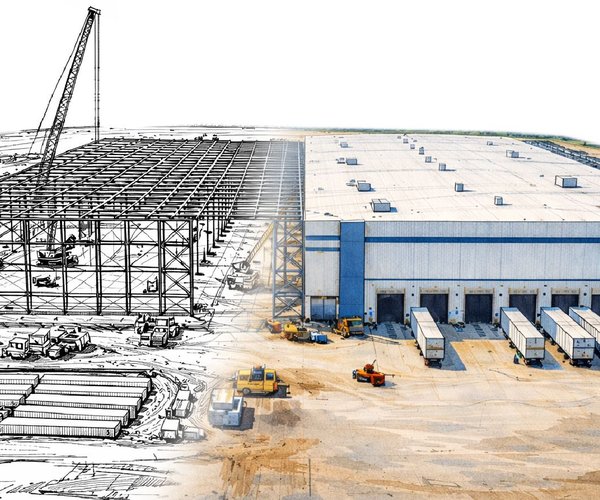

Y dado que las necesidades de producción del vehículo eléctrico son distintas a las del auto convencional, Ford debió hacer un proceso de adaptación de aproximadamente un año para integrar las nuevas tecnologías, así como cumplir con todos los requerimientos para tener el equipamiento completo.

A la par, el personal recibió un entrenamiento que les permitió conocer cada uno de los procesos para la creación de este producto, su tecnología, diseño e ingeniería para entregar el vehículo más innovador, con el más alto nivel de calidad característico del talento mexicano.

“México es el país perfecto para liderar esta transformación, gracias a la capacidad y experiencia que los mexicanos han demostrado en el diseño, ingeniería y manufactura de los productos de la marca, hemos sido seleccionados para revolucionar la historia de Ford con la primera SUV eléctrica de la marca, así como revolucionamos la industria automotriz en el país hace 95 años, y a 56 años de celebrar la inauguración de nuestra planta de Cuautitlán”, mencionó Héctor Pérez, CEO de Ford de México.

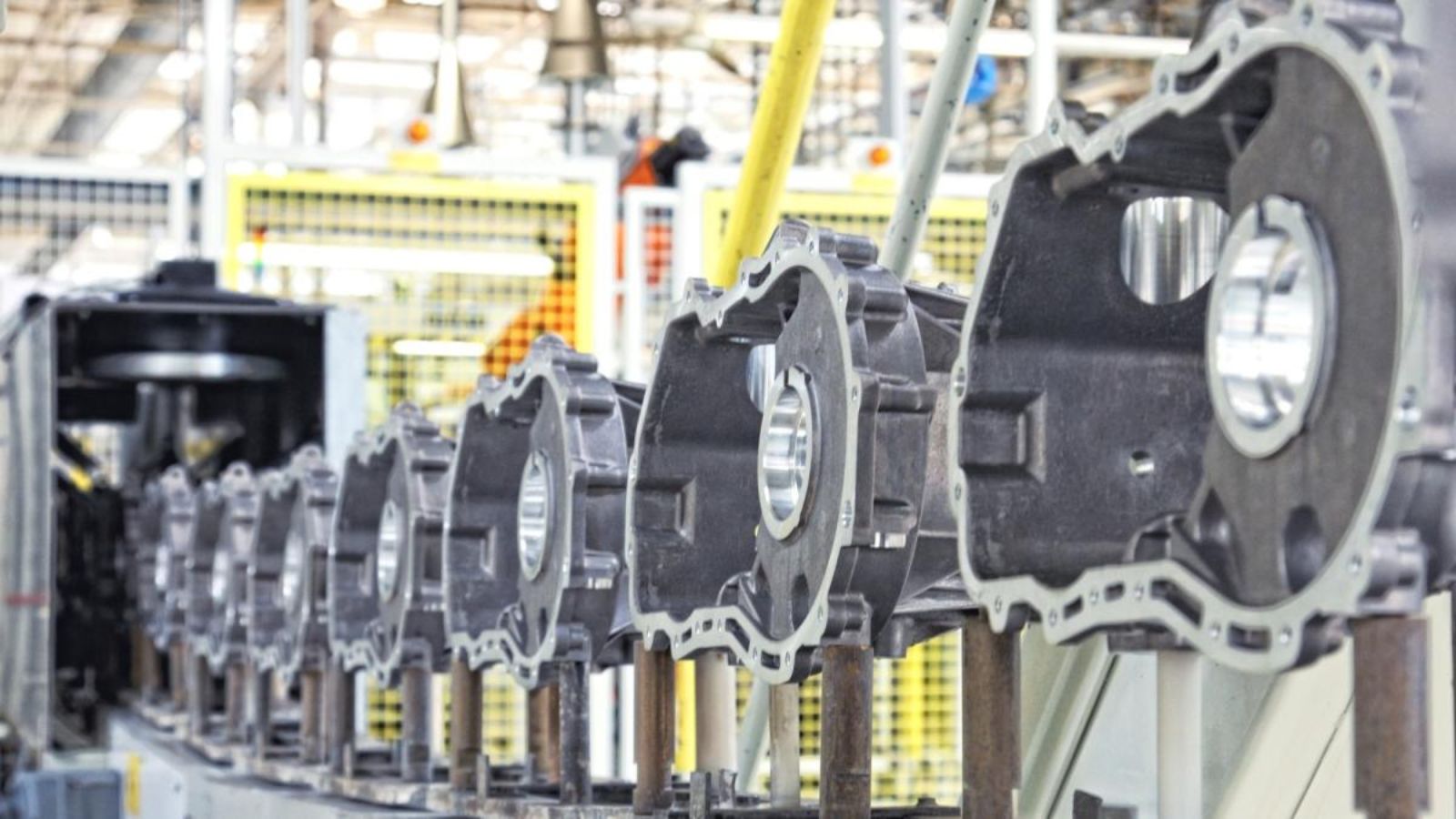

Dentro del proceso de manufactura se hicieron algunas actualizaciones y cambios para el desarrollo de la estructura final del Mustang Mach-E como el de estampado, donde los troqueles pesan entre 20 y 40 toneladas, se cuenta con una grúa tipo gripper y dos de gancho capaces de levantar hasta 50 toneladas, además, hay 5 prensas de entre 1,000 y 2,500 toneladas de presión para moldear las láminas y es la primera planta en implementar un sistema de anticolisión y antipenduleo en las grúas.

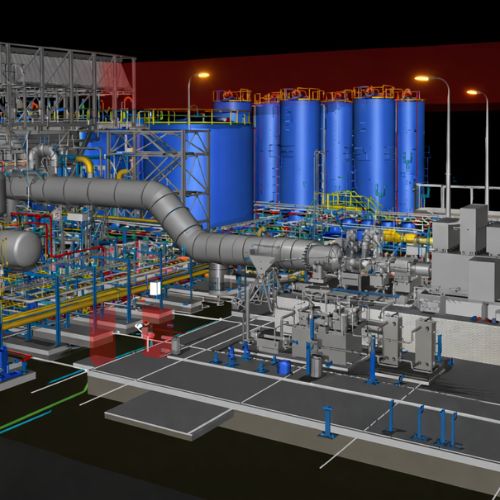

Para el proceso de pintura, la unidad es limpiada con Zirconio y preparada para la aplicación del Ecoat, que le otorga resistencia a la corrosión al mismo tiempo que da la nivelación necesaria a la superficie para recibir la pintura. De igual manera, se incorpora un nuevo proceso de aplicación líquida de aislantes de ruido, así como pintura en dos tonos para las unidades.

Además, el proceso de ensamble se divide en dos partes: Trim, donde se instalan los interiores de la unidad, y Chasis que se encarga de las partes exteriores, así como mecánicas.

La nueva línea de baterías de alto voltaje tiene un 75% de procesos automáticos. Se requieren de siete horas y 247 personas por cada turno para que un vehículo se finalice a un ritmo de 20 unidades por hora.

Una nueva generación

Cuando apareció por primera vez en 1964, el Mustang se convirtió en el estandarte de lo mejor del espíritu estadounidense, es decir, libertad, progreso, rendimiento rápido y un toque de rebeldía.

La nueva versión, el primer SUV eléctrico de Ford, conjuga algunas tecnologías y modos de manejo que lo convierten en el más innovador de Ford.

En cuanto a autonomía, tendrá opciones de batería estándar y de alcance extendido con tracción trasera o tracción total impulsada por motores de imanes permanentes. Equipado con una batería de alcance extendido y tracción trasera, tiene un alcance estimado de al menos 480 kilómetros.

“Como parte de nuestra evolución, desde hace varios años la visión de Ford se ha transformado completamente, es por esto que anunciamos hace un año la llegada de nuestra primera SUV eléctrica que no sólo se adapta para ser más amigable con el medio ambiente, sino, que no deja de lado el desempeño deportivo que las personas buscan”, agregó Marcos Pérez, director de desarrollo de producto.