“La mayoría de lo que vendemos son piezas unitarias y algunos ensambles, mensualmente moldeamos aproximadamente 4 millones de piezas diferentes de todo tipo, tenemos de 45 a 50 números de partes activas en producción dependiendo del cliente y del proyecto en el que se trabaja así como diseña el proyecto,” explicó René Ramírez, Director Técnico de Plásticos Helios.

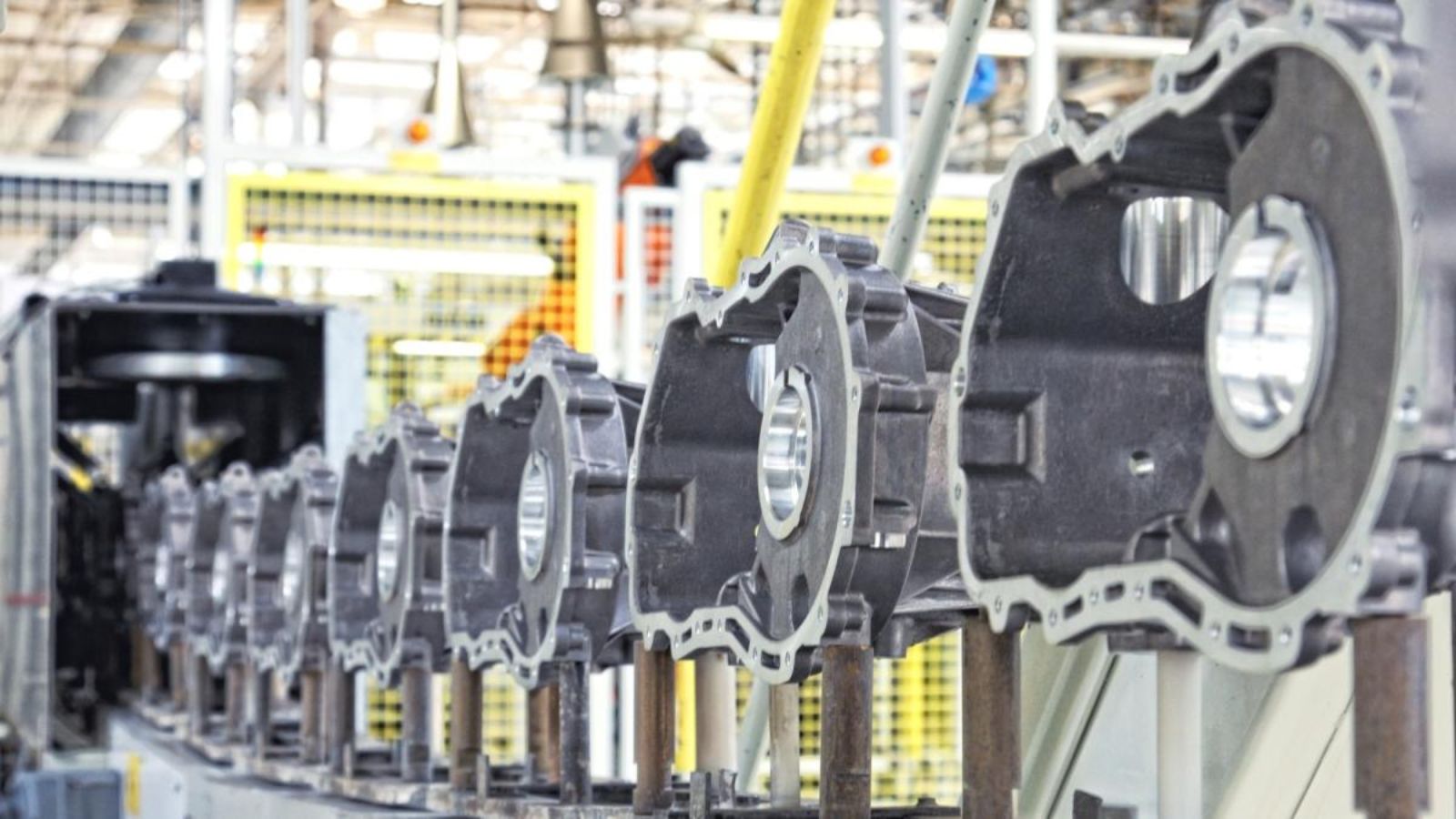

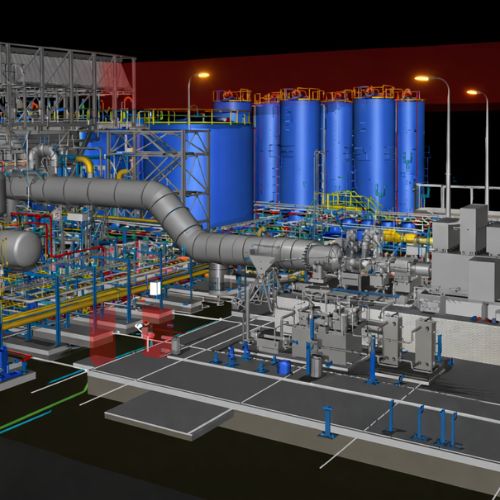

En Plásticos Helios también elaboran el ensamble de una luminaria que se sitúa en el espejo retrovisor de camionetas Ford, manejan filtros moldeados que también son para la transmisión. Manejan tres procesos diferentes: la parte de inyección, recubrimientos de PVC, taller mecánico y estaciones de recubrimiento de nylon.

Según las necesidades del cliente, realizan el desarrollo del proyecto para que el proceso sea adecuado, analizan su factibilidad, aseguran que el círculo de la calidad se encuentre completo a través de documentación que el cliente pide; fabrican los moldes, validan que el molde desarrolle las piezas de acuerdo a las especificaciones para poder comenzar a producir los volúmenes de acuerdo a los requerimientos. “La industria automotriz tiene estándares muy bien definidos para la documentación del desarrollo de un nuevo producto y tenemos que generar todos esos nuevos desarrollos”, dijo Ramírez.

En stock cuentan con 60 moldes de diferentes capacidades, las cuales inyectan desde 50 a 360 toneladas y son fabricados en la empresa, sobre todo para los moldes que son solicitados bajo proyecto. Los clientes entregan el diseño, y Plásticos Helios hace el desarrollo de ingeniería y producción.

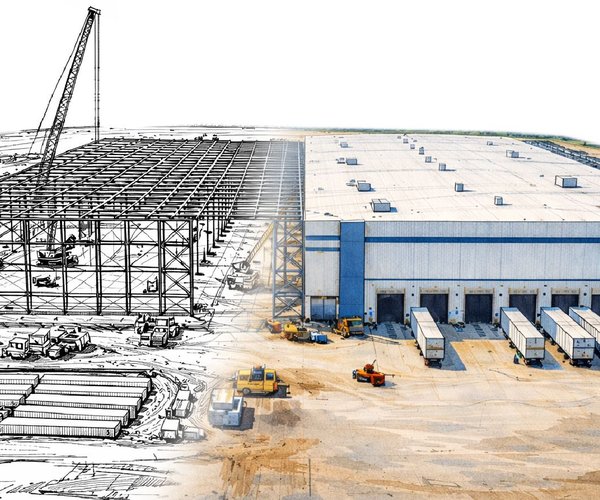

Para su principal cliente llamado Peterson Spring, trabajan sobre moldeos de resortes, Saint Gobain Security en Morelos, Tremec en Querétaro producen varios componentes de piezas para las transmisiones: “Nos hemos ido moviendo hasta donde estamos actualmente y tenemos un proyecto interesante de construir nuestra propia planta en un año y medio, esperamos inaugurar nuestras instalaciones propias en una zona más adecuada para nuestro mercado”, detalló Ramírez.

Las principales materias primas que utilizan son resinas de ingeniería especializadas para los componentes de transmisión, requieren de materiales resistentes al calor, que resista a cierto trabajo mecánico, para separadores de engranes utilizan poliamidas con carga de fibra de vidrio. Realizan moldeos que necesitan soportar las vibraciones y se ajusta el polipropileno con carga de vidrio, para que tenga mayor resistencia a la vibración del equipo que va en el asiento de algunas camionetas o vehículos.

“Ahora trabajamos con una empresa proveedora de Nissan en Aguascalientes llamada Kotobuyica-Treves, quienes fabrican tapetes y nosotros hacemos unas huellas que van encima de la alfombra”, explicó el Directivo. Se trata de desarrollos recientes y se encuentran en la etapa de pruebas, de adhesión a diversas temperaturas para comenzar el próximo año.

La mayoría de sus clientes se ubican en Querétaro, Morelos, Monterrey y Aguascalientes.

Su origen

La empresa mexicana creada en 1989, comenzó con moldeo de plástico para la industria de máquinas de coser y cinco años después comenzaron su trabajo con la industria automotriz, posteriormente obtuvieron la certificación en ISO 9001. Actualmente se encuentran laborando 65 personas.

Entre sus principales objetivos se encuentra la apertura de sus nuevas instalaciones cerca de un año y medio, obtener una nueva máquina CNC a principios del próximo año, y complementar mejor su laboratorio de medición. “Renovar nuestra maquinaria para poder medir piezas más complejas con un mejor equipo de medición. Ponernos a un nivel más competitivo en cuanto a la calidad del producto que se desea ofertar”, mencionó Ramírez.

Seguidores de la Excelencia Operacional

Hace dos años, Plásticos Helios fue invitado por parte de su cliente TREMEC a trabajar bajo un programa encabezado por SEDESU y la Secretaría de Economía, para el mejoramiento de la competitividad de pequeñas y medianas empresas, empezaron a trabajar con herramientas Lean con una consultora importante a nivel nacional: “El trabajar con Lean nos ha cambiado la forma de ver el negocio de la manufactura, ha sido para nosotros una pieza clave para desarrollarnos como queremos en el mercado automotriz.”

Los fundamentos culturales en la organización se han tenido que ir modificando y adaptándose a la filosofía de Lean, misma que construyen todos los días por cada integrante de la empresa. “Todos los días leemos los principios y hacemos reflexión de cómo cumplirlos,” declaró Ramírez. Dichas prácticas les ha ayudado a conservar al personal productivo comparado con anteriores índices de rotación de personal e involucran a todo el equipo de trabajo para que la gente se sienta cómoda al participar.

“La excelencia operacional nos ha hecho saber que somos una empresa pequeña, capaz de trabajar proyectos grandes con plantas en Europa o Estados Unidos y nos sentimos en el mejor nivel de trabajar con cualquier empresa del mundo”, explicó el Directivo.

“Mensualmente moldeamos aproximadamente 4 millones de piezas diferentes de todo tipo, tenemos de 45 a 50 números de partes activas en producción dependiendo del cliente y del proyecto en el que se trabaja, se diseña el proyecto.” René Ramírez, Director Técnico de Plásticos Helios.