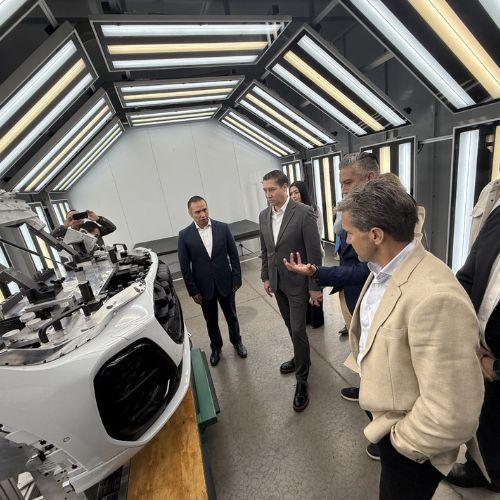

Combilift da asesoría digital a sus clientes por medio de WhatsApp para que el diseño de las plantas productivas cumpla con la norma de distanciamiento social, sin la necesidad de adquirir una nueva nave para tener más espacio, y sin sacrificar la capacidad de almacenamiento de materia prima y producto en stock.

En rueda de prensa por medio de Zoom, el director general de Combilift, Martin Mc Vicar e Iñigo Cámara, gerente de producto en Latinoamérica, explicaron que este es un servicio que ya brindaba la empresa antes del inicio de la pandemia, pero que por obvias razones debieron parar este servicio. Sin embargo, comprendieron que en esta época es vital sumarse a la transformación digital y, para ello, se sirvieron de WhatsApp, pues comprendieron que sería la mejor manera en que sus clientes se adaptarían al cambio sin mucho problema.

Esta propuesta también funciona si el cliente envía fotografías y el tiempo de respuesta de la compañía es de 24 horas.

Es decir, en ese plazo ya se le puede presentar al cliente una propuesta de optimización de sus espacios.

Hacerlo así es una respuesta a la contingencia sanitaria, admitieron los directivos de Combilift, pero también será una práctica común conforme los países vayan levantando sus confinamientos, dado que es comprensible que no sea posible hacer visitas físicas a las plantas productivas, al menos en los siguientes seis meses.

“Por eso estamos desarrollando esta alternativa y con bastante aceptación de nuestros clientes”, agregó Cámara.

Medidas de seguridad

De la misma manera que sucede en el mundo entero, la crisis causada por el virus COVID-19 obligó a Combilift a implementar medidas adicionales para la seguridad de sus trabajadores.

El director de la compañía señaló que lo primero que tuvieron que hacer fue dividir turnos, ante una planta de 46 mil metros cuadrados y 750 trabajadores, para prevenir contagios. Así, redujeron el personal en un turno a la mitad y abrieron más turnos. “Con estos cambios encontramos beneficios, por ejemplo, al haber dividido el turno en dos estamos entrando a las 6 am y saliendo a las 10 pm, se aumenta el tema de cobertura, sobre todo en post venta, lo cual es beneficioso para la empresa”, expresó el director de la compañía.

También implementaron un sistema de medición de temperatura sin contacto, que permite detectar si un compañero tiene fiebre, además de informar a qué departamento pertenece para poner en alerta al equipo. Otra medida ha sido utilizar un reloj checador que no es necesario tocar, a diferencia del que tradicionalmente se usaba. Mcvigar recordó que, aunque en Irlanda no es obligatorio el uso del cubrebocas, la empresa decidió sí implementarlo para dar mayor sensación de seguridad entre sus colaboradores.

“Hemos tomado nota de todo lo que se ha ido haciendo en todos los países y hemos tomado algunas medidas, como cubrir las manijas de las puertas con cobre”, agregó.

Tecnología de punta

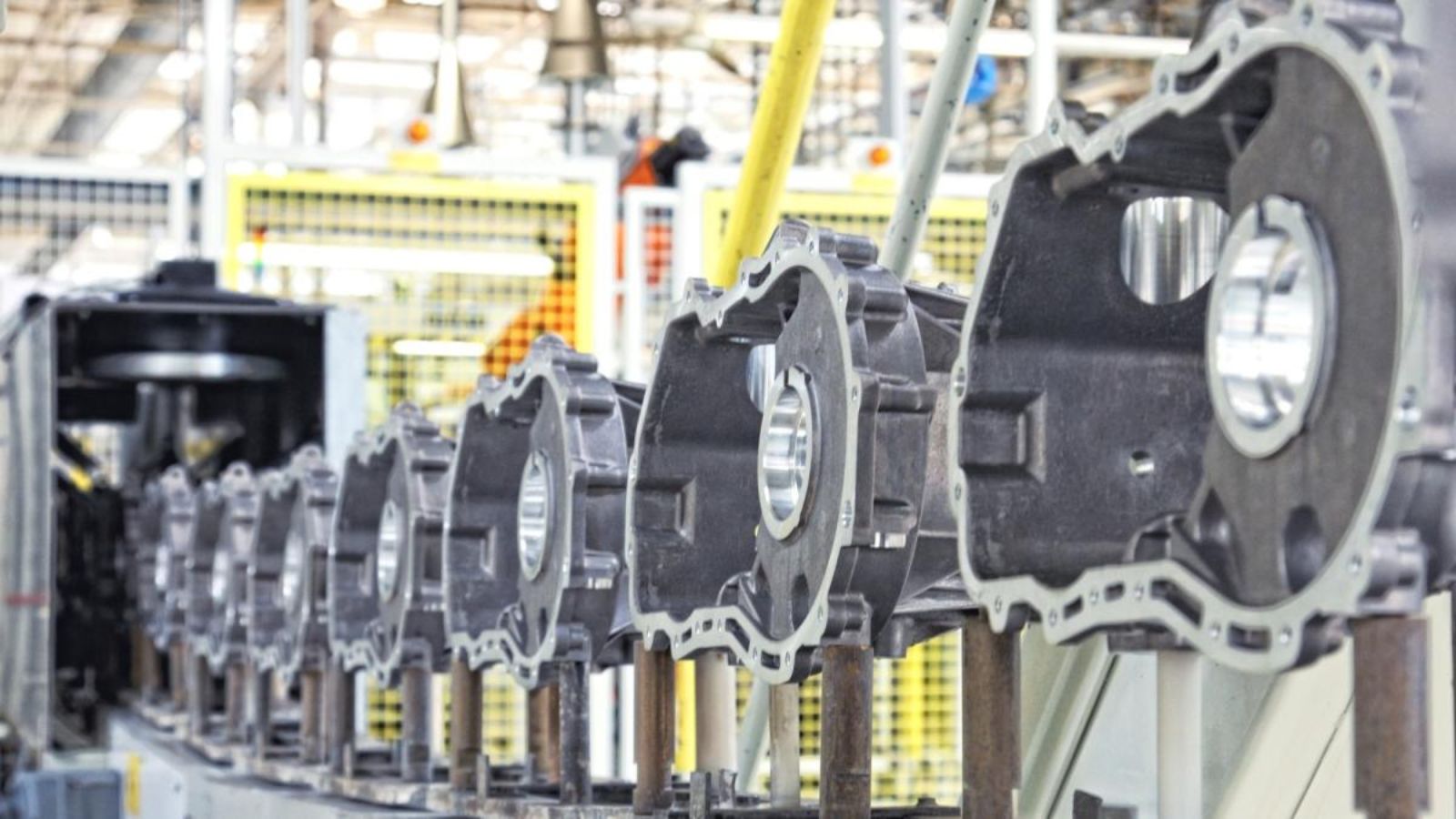

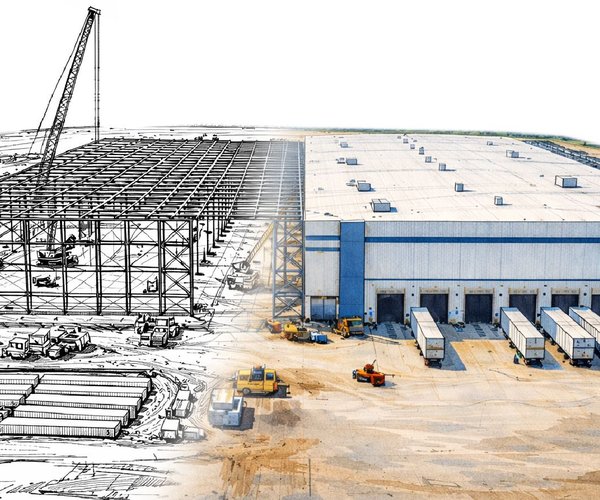

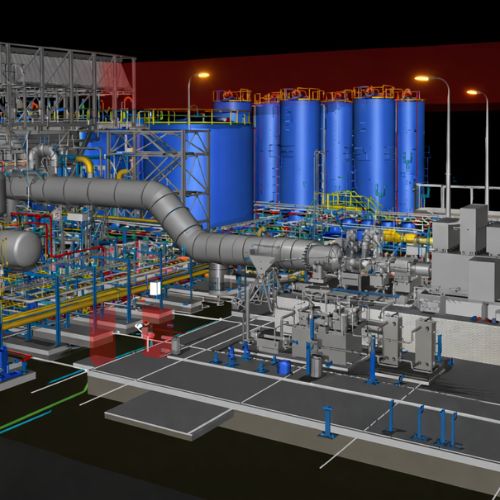

Desde 2018, año en que inauguró su nueva planta en Irlanda, Combilift elabora 34 diferentes modelos de montacargas, los cuales se realizan desde sus cuatro líneas de producción. Hasta antes de la contingencia sanitaria, la fábrica ensamblaba 145 montacargas semanales.

La compañía elabora montacargas a la medida, desde pequeños y hasta grandes y laboriosos. Con cuatro líneas de ensamblaje móviles de 90 metros. En dicha planta de Irlanda se produce un equipo terminado cada 15 minutos. Cabe señalar que el 30% del techo de la nueva planta está cubierto por claraboyas que permiten al personal trabajar a la luz natural sin la ayuda de iluminación artificial la cual se proporciona a través de 1100 luces LED con sensores PIR individuales.

Los paneles solares suministran 185 kW de energía con una planta de biomasa de 1 MW alimentada con madera reciclada (palets, etc.) para calentar las botas de pulverización y el área de ensamblaje. Y se recolectan 110,000 litros de agua de lluvia para su uso en toda la instalación. Es decir, es una planta enfocada en el cuidado al medio ambiente.