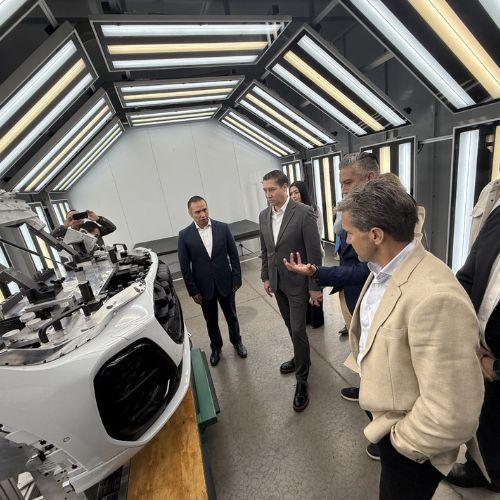

La transformación de las configuraciones de plantas lineales en configuraciones dinámicas y sistemas interconectados representa uno de los mayores retos para los talleres. Algunos aún no tienen claro cómo encaja la Industria 4.0 en su método de trabajo habitual. Muchos creen que implementar la Industria 4.0 a las configuraciones de producción existentes será caro, cuando realmente no tiene por qué. Y otros fabricantes no creen necesario actualizar sus procesos y configuraciones de herramienta existentes.

Cada empresa se encuentra en una etapa diferente de ese proceso de transformación digital con su propia percepción sobre cómo debe lograrse.

Sin embargo, deben decidirse rápido porque la COVID-19 sigue teniendo un efecto desconocido e impredecible en el futuro de nuestra industria. En su reciente publicación COVID-19: Briefing note, los analistas de McKinsey & Company describen la "siguiente normalidad" de los fabricantes como un clima que les obligará a enfrentarse a cambios impredecibles y duraderos en los mercados de clientes.

Los fabricantes no pueden esperar más a incorporar estos conceptos para adaptar procesos existentes y hacerlo de forma rápida y rentable, pero ¿cómo?

¿Más datos, más problemas?

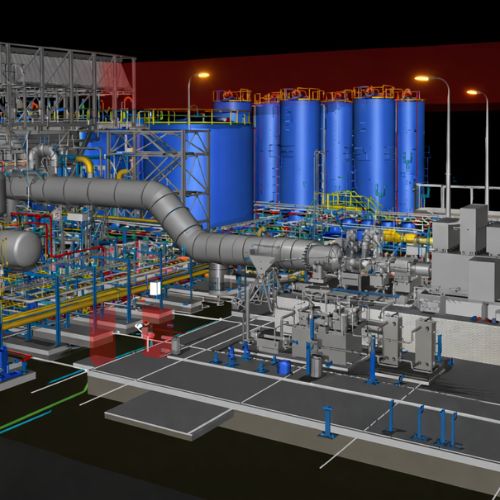

Afortunadamente, hay una solución potente a la par que sencilla. Sandvik Coromant presentó su última plataforma CoroPlus® MachiningInsights —una expansión del software de conectividad CoroPlus de la empresa— en 2018 en la International Manufacturing Technology Show (IMTS) en Chicago, EE.UU. La plataforma ha sido diseñada para incrementar la visibilidad que los fabricantes tienen sobre sus procesos de mecanizado y máquinas-herramientas de CNC, y proporcionar las herramientas necesarias para analizar, identificar y eliminar los principales causantes del tiempo inactivo y la ineficiencia.

Este tipo de plataforma demostrará ser extremadamente útil dado que tanto la Industria 4.0 como el Internet Industrial de las Cosas (IIoT) aceleran el ritmo de cambio en torno a la conectividad de la máquina. La efectividad depende del volumen de datos a administrar. Cualquier CNC con un puerto Ethernet puede enviar más datos a MachiningInsights de los que actualmente recuperan la mayoría de los talleres de CNC para producir análisis de datos de fabricación que permitan mejorar la eficiencia del taller y la efectividad general de equipo (OEE, por sus siglas en inglés).

Dado que cada fabricante se encuentra en una fase de transición IIoT diferente, cabe recordar que las máquinas con una antigüedad inferior a 10 y 15 años deberían poder conectarse a una red, y, si no es el caso, hay adaptadores que permiten conectar máquinas más antiguas a la red. MTConnect —el estándar técnico de la fabricación para recuperar información de los procesos de las máquinas-herramientas de control numérico— es el protocolo empleado para comunicar con el software de CNC de Sandvik Coromant. Además, también permite conectarse a otros tipos de equipos de fabricación con protocolos de comunicación estándar.

Cuestión de seguridad

Un punto de MTConnect que puede sorprender es que solo permite la comunicación unidireccional. Algunos jefes de planta pueden considerar que la comunicación unidireccional en lugar de la bidireccional es una desventaja. Sandvik Coromant entiende este argumento, pero los desarrolladores de MTConnect tuvieron buenos argumentos para que así fuera.

Tras muchos años de experiencia en el taller, sigo sin tener claro cómo es posible controlar a distancia un equipo que está rodeado de un sinfín de personas y garantizar a la vez su seguridad. La comunicación unidireccional pone el control en mano del usuario para garantizar un enfoque más sencillo y seguro.

Otra cuestión de seguridad es que las comunicaciones bidireccionales complican la gestión de la máquina-herramienta desde el punto de vista de la ciberseguridad. Muchos de los CNC emplean Microsoft Windows, conocido por sus vulnerabilidades. Al limitar el flujo de datos a una comunicación unidireccional, ayudamos a cerrar esa puerta e impedimos posibles "secuestros" de multimillonarias máquinas multitarea.

Más accesibles

Desde su lanzamiento, MachiningInsights no deja de demostrar su valor en el taller. Antes de implementar MachiningInsights, el supervisor del taller solía dedicar la mañana a introducir indicadores de rendimiento de la producción del día anterior en una hoja de cálculo y, a continuación, distribuir esa información entre los gestores y los trabajadores de producción.

Si el operario ajusta un sobremando de velocidad de avance, o se rompe una herramienta, o la máquina ha estado sin mecanizar durante unos minutos, MachiningInsights permite a los usuarios crear una alerta de e-mail o SMS basada en una serie de condiciones o eventos, que representan algunas de las situaciones cotidianas que suelen resultar en la inactividad de la máquina.

La plataforma dispone de una serie de paneles e informes preconfigurados, que pueden modificarse o crearse de cero, para que el cliente pueda empezar a trabajar rápidamente. Los usuarios pueden conectarse a su página web de MachiningInsights y ver la información a la que les ha dado acceso el administrador del taller. Cualquiera que quiera ver estos datos puede acceder a paneles o informes automáticos, y ver qué está sucediendo en lugar de ver lo que pasó el día anterior. Ahora el supervisor tiene más tiempo para reaccionar ante la información, en lugar de solo recolectarla para tener un registro histórico.

Si los fabricantes ya tienen un sistema de planificación de los recursos de la empresa (Enterprise Resource Planning o ERP) y quieren evitar instalar un nuevo paquete de software, Sandvik Coromant dispone de una interfaz de programación de la aplicación (API, por sus siglas en inglés) estándar que pueden usar los talleres más tecnófilos para conectar MachiningInsights a otros programas informáticos. Es segura, fácil de configurar y se puede implementar con y sin la asistencia de Sandvik Coromant.

Como con todos los productos de servicios de software (SaaS), MachiningInsights requiere una suscripción de pago, basada en el nivel de la plataforma y el número de máquinas monitorizadas. Se trata de un precio relativamente bajo si tenemos en cuenta el incremento en visibilidad, facilidad de uso y oportunidades de mejora continua que aporta. El rendimiento de la inversión suele ser cuestión de semanas o meses, en lugar de años.

Nuevas estrategias de automatización

También en su informe COVID-19: What it means for industrial manufacturing, PwC recomienda a los fabricantes: "prepararse para la curva de aprendizaje que vivirán las empresas mientras hallan nuevos métodos de trabajo que implican más teletrabajadores y más automatización en el taller".

Para los talleres no supervisados o poco supervisados, MachiningInsights permite monitorizar el husillo o servo cargas, macrovariables y el estado operativo, y si la máquina está equipada con los sensores adecuados, la temperatura, la potencia y mucho más.

MachiningInsights es un SaaS por suscripción instalado remotamente por Sandvik Coromant. Una vez identificadas las máquinas que quiere monitorizar el cliente, éste da acceso a Sandvik Coromant a su servidor a través de TeamViewer o una solución similar para instalar su servicio.

El IIoT seguirá creciendo rápidamente y aportará un sinfín de ventajas de productividad, rentabilidad y mantenibilidad a los talleres dispuestos a superar su reticencia a adoptar la Industria 4.0. Con el uso de un software potente pero sencillo y al colaborar con un especialista de confianza como Sandvik Coromant, los fabricantes pueden dar el salto digital a su propio ritmo y sumarse al 30% de fabricantes preparados para este futuro impredecible.

Sandvik Coromant

Como parte del grupo de ingeniería industrial global Sandvik, Sandvik Coromant está a la vanguardia de las herramientas de fabricación, soluciones de mecanizado y conocimiento experto que impulsan los estándares y las innovaciones industriales necesarios para la industria del mecanizado actual y futura. La formación, una extensa inversión en I+D y una sólida colaboración con nuestros clientes garantizan el desarrollo de tecnologías de mecanizado que cambian, lideran y dirigen el futuro de la fabricación. Sandvik Coromant posee más de 3.100 patentes en todo el mundo, cuenta con más de 7.900 empleados y está presente en 150 países.