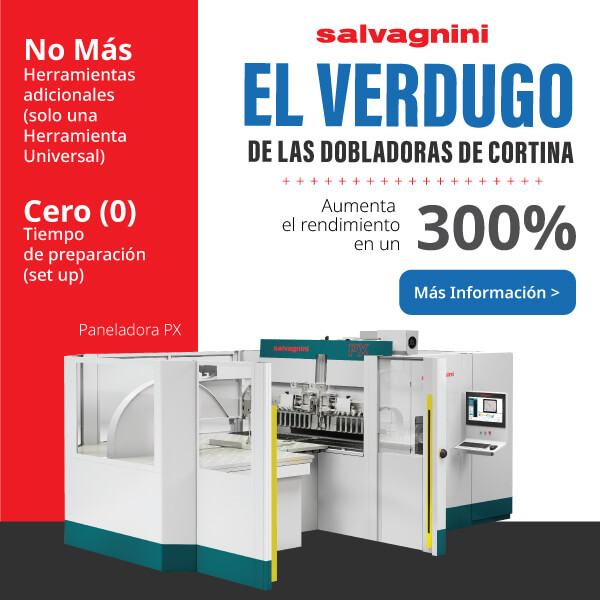

La industria de la fundición a presión fue capaz de establecer indicadores de eficiencia energética; dirigido por el VDMA, Bühler y otros representantes de la industria, crearon un proceso estandarizado bajo las normas VDMA, hoja 24499, que posibilita la comparación del consumo energético de las máquinas de fundición a presión. El consumo se mide y se reporta sobre la base de un ciclo de proceso orientado que muestra los tiempos definidos de stand-by para las funciones de los periféricos y/o componentes adicionales de la célula de fundición a presión. Se puede definir a los “períodos de espera” en función de la fuerza de cierre de la máquina de fundición a presión y del proceso (Imagen 1).

El ciclo estándar VDMA sigue especificaciones precisas, facilitando la evaluación del consumo eléctrico y la eficiencia energética de varias máquinas de fundición a presión (imagen 2). Un informe de evaluación VDMA incluye las propiedades técnicas de la máquina y el consumo energético de la máquina de fundición a presión en cada ciclo estándar.

Ahorro energético en un entorno de producción real

El fundidor siempre quiere saber cuál es el consumo total de los recursos y en consecuencia, los costos de cada pieza que se fabrica en un escenario de producción real. Lo que cuenta en la optimización global del consumo de energía, no es sólo la reducción de la energía eléctrica necesaria para la máquina sino, además, la energía necesaria para fundir el metal o para crear recursos adicionales disponibles, tales como el aire comprimido o el agua de enfriamiento. Se ha demostrado que el proceso de lubricación es responsable de una parte desproporcionadamente alta del consumo total de energía, debido a la cantidad de energía que requiere el aire comprimido (Imagen 3)

Identificar el potencial con informes de mediciones energéticas

Bühler, posee el know how y la tecnología necesarias, para ofrecer informes de medición energética; como un servicio a las empresas de fundición. Con el fin de calcular el consumo global de energía, los valores individuales grabados pueden ser convertidos a un consumo de energía eléctrica equivalente. Los factores de conversión para el aire comprimido y el agua de refrigeración describen la energía eléctrica necesaria para preparar un M3 estándar de aire comprimido, o un Kw/h de energía térmica. Los resultados para una célula específica de fundición a presión se pueden desglosar en detalle en un informe de medición energética (Imagen 4) y sumarlo al total de la energía requerida para una pieza específica. Con este resultado es posible hacer mejoras en los ajustes de la máquina, en la tecnología de lubricación o en el concepto de la célula – reduciendo así el consumo de energía y en consecuencia, el costo por cada pieza que se fabrica.

La disponibilidad influye en la eficiencia energética

La OEE se calcula como el producto de la disponibilidad de la célula de fundición a presión, el ratio de salida y la calidad de las piezas de fundición a presión. Este cálculo tiene en cuenta las pérdidas producidas por paros de las máquinas en los ciclos más largos y por el número de rechazos. Con el fin de mostrar la diferencia entre la producción actual y la producción posible, es necesario evaluar los paros de los componentes de la célula, el tiempo de servicio no planificado, el mantenimiento y los trabajos de reparación tras un fallo técnico. Los paquetes de software especializados, como el analizador de sucesos Bühler evalúan los informes correspondientes al estado de la máquina de fundición a presión proporcionando información clave.

Los tiempos de paro aumentan el consumo de energía por pieza.

Incluso si la máquina está funcionando en ralentí temporalmente, el producto fundido debe seguir manteniéndose caliente y todos los subsistemas requeridos deben mantenerse en stand-by. Actualmente, se acumula hasta un 60% del consumo eléctrico durante la producción regular, incluso si la máquina no está produciendo. Como resultado, todas las piezas buenas deben ayudar a soportar los costos de esas »pérdidas por stand-by«. En otras palabras: una mayor eficiencia global de los equipos, reduce el consumo de energía por cada pieza buena. Resulta evidente que la mejora de la OEE tiene un efecto desigual sobre la parte de los costos que optimizan exclusivamente la eficiencia energética de la célula de fundición a presión en sí misma. Un modelo de cálculo simplificado muestra el porcentaje de influencia que tiene una mejorada OEE sobre los costos de fabricación o sobre el consumo de energía, respectivamente (Imagen 5a). En comparación, se puede volver a hacer un cálculo idéntico para mejorar la eficiencia energética.

El modelado proporciona la base para la toma de decisiones

Comenzando con una franja horaria de la máquina, tiene en cuenta los costos fijos esperados, y los gastos energéticos actuales, el modelo muestra cómo los costos totales que se deben soportar para producir una pieza buena se reducen aumentando la disponibilidad del sistema: una mejora del 15% de la OEE, tal como se muestra en este ejemplo, afecta a los gastos de fabricación diez veces más que simplemente reduciendo un 15% el consumo de energía.

Disponibilidad y eficiencia energética

El uso de máquinas de fundición a presión más eficientes energéticamente juega un papel importante en la reducción de los costos. La mejora de la efectividad total de los equipos, tiene un impacto más significativo en el balance de los costos totales por cada pieza buena que se fabrica. Un aumento significativo de la productividad y un descenso de los costos se puede conseguir con paquetes de servicios preventivos adecuados. Los expertos de Bühler proporcionan respuestas competentes a estas preguntas, así como soluciones a medida orientadas al futuro para satisfacer las necesidades individuales que aseguren el éxito a largo plazo de su fundición.